فرایندهای جوشکاری و برشکاری

SMAW (Shielded Metal Arc Welding)

جوشکاری الکترود دستی SMAW (Stick)

معروف به جوشکاری الکترود دستی یا stick — فرایندی دستی است که در آن الکترود مصرفیِ پوششدار بهعنوان هادی و پرکننده، قوس الکتریکی ایجاد میکند و فلز جوش را تولید مینماید. پوشش الکترود هنگام ذوب شدن، هم گاز حفاظ و هم سربارهٔ محافظ تولید میکند که منطقهٔ ذوب را از اتمسفر محافظت میکند. این فرایند بهخاطر سادگی و قابلیت اجرا در محیطهای باز/میدانی برای تعمیرات و سازهها بسیار متداول است.

خدمات جوشکاری الکترود دستی SMAW )یا “استیک( ” برای تعمیرات میدانی، سازههای فولادی، لولهکشیها و کاربردهای نگهداری و نصب ارائه میشود. این روش ساده و قابلحمل، با الکترودهای پوششدار قابل استفاده روی فولادهای کربنی، فولادهای آستنیتی و در موارد خاص روی چدن و آلیاژهای نیکل است. ما برای هر پروژه، WPS/PQR تهیه کرده، کنترل کیفیت (NDT) و مستندسازی مطابق استانداردهای AWS / ASME / ISO انجام میدهیم.

بررسی لایه اول (سطح اجرا و تجهیزات)

1. منابع نیرو (Power source)

- SMAW معمولاً با منبع جریانِ ثابت (Constant Current — CC) کار میکند؛ این منابع میتوانند نوع ترانسفورمر، رکتیفایر یا اینورتر (حملپذیر) باشند. مدلهای موتور-ژنراتور (engine-driven) برای اجرای در کارگاههای صحرایی مرسوماند. انتخاب منبع بر اساس آمپر مورد نیاز و شرایط عملیاتی انجام میشود.

2. تجهیزات و لوازم جوشکاری (الزامی و توصیهشده)

- اجزای اصلی: دستگاه جوش (ترانس/ رکتیفایر —اینورتر)، کابلها، گیرهٔ اتصال زمین، هولدر الکترود، الکترودهای پوششدار، گلزن، سیمبرس، سنگفرز (برای آمادهسازی کنارهها)، وسایل ایمنی (ماسک خودکار، دستکش حرارتی، پیشبند چرمی، محافظ شنوایی) و سیستم تهویه/استخراج دود در محیط بسته .

3. قطبیتها (Polarity)

- SMAW را میتوان با AC یا DC اجرا کرد. در کاربردهای DC، دو حالت مهم وجود دارد:

DCEP (Electrode Positive / reverse polarity)

DCEN (Electrode Negative / straight polarity)

برای بسیاری از الکترودهای مرسوم و برای رسیدن به نفوذ مناسب، DCEP (قطب معکوس) معمولاً توصیه میشود، اما انتخاب قطبیت بستگی به نوع الکترود و هدف (نفوذ بیشتر، نرخ ذوب، پاککنندگی قوس) دارد — همیشه دستور سازنده الکترود و WPS را رعایت کنید.

نکته عملی: بسیاری از الکترودهای سلولزی (E6010/6011) و برخی الکترودهای ساخت لوله از یک نوع قطبیت خاص پشتیبانی میکنند — پیش از اجرا به برچسب و دیتاشیت الکترود مراجعه کنید.

4. مزایا، معایب و محدودیتها

مزایا

- تجهیزات ساده و کمهزینه؛ قابلحمل برای کارگاه و عملیات میدانی.

- قابلیت جوشکاری در شرایط باد و فضای باز بهتر از روشهای جوشکاری با گاز محافظ.

- طیف گستردهای از الکترودها برای مصارف مختلف (فولاد، استنلس، چدن، نیکل).

معایب / محدودیتها

- نرخ رسوب (deposition rate) نسبتاً کمتر از فرآیندهای خودکار (مثل SAW یا GMAW).

- نیاز به پاکسازی سرباره بین پاسها و احتمال ناخالصی / تخلخل در صورت آمادهسازی نامناسب یا الکترود مرطوب.

- کنترل دقیق با تکنسین باتجربه لازم است؛ برای ورقهای خیلی نازک (<≈1.5–2 mm) معمولاً گزینهٔ اول نیست.

- اتوماسیون دشوارتر نسبت به فرآیندهای سیمخور (GMAW/FCAW).

بررسی لایه دوم (مواد مصرفی و سازگاری با آلیاژها)

1. مواد مصرفی جوشکاری (الکترودها ( consumables

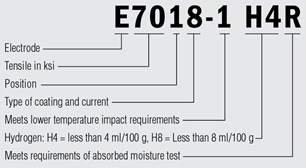

- الکترودها با استانداردهای AWS طبقهبندی میشوند (مثلاً E6010, E7018, E308, ENi-CI و غیره.(

- عدد اول/دوم نشاندهندهٔ استحکام کششی( ~60 یا 70 (ksi، رقم سوم شکل موقعیت، و رقم چهارم نوع پوشش/جریان/خصوصیات است. نمونههای رایج:

- E6010 / E6011 — پوشش سلولزی، نفوذ عمیق، مناسب root-pass لوله و شرایط توری.

- E7018 — الکترود کم-هیدروژن (basic), برای کاربردهای سازهای و پاسهای فاز نهایی.

- E6013 — عمومی، قوس آرام، مناسب کارهای سبک و صاف.

- E7024 — آهنپودری، نرخ رسوب بالا، فقط موقعیت تخت/افقی.

- نگهداری الکترودهای کم-هیدروژن: الکترودهای لو-هیدروژن (مثلاً E7018 H4/H8 )باید در بستهبندی مهر و مومشده نگهداری شوند و در صورت لزوم قبل از مصرف دوباره تحت شرایط خشکسازی (baking) قرار گیرند تا رطوبت جذبشده حذف شود. عدم رعایت باعث افزایش هیدروژن محلول در فلز جوش و ترکهای هیدروژنی میشود.

- آمپر پیشنهادی و انتخاب قطر الکترود: جدولی مرجع برای انتخاب قطر/آمپر وجود دارد؛ بهعنوان نقطهٔ شروع:

3/32″ (≈2.4 mm) → 40–90 A

1/8″ (≈3.2 mm) → 75–140 A

5/32″ (≈4.0 mm) → 110–165 A

| قطر الکترود | قطر تقریبی (میلیمتر) | محدوده جریان (آمپر) |

| 3/32″ | 2.4 mm | 40–90 A |

| 1/8″ | 3.2 mm | 75–140 A |

| 5/32″ | 4.0 mm | 110–165 A |

(مقادیر تقریبی و وابسته به نوع الکترود و سازنده). همیشه WPSهای مدون شده منطبق با دادههای تولید کننده را ملاک قرار دهید..

2. آلیاژهای مورد بررسی (SMAW) — قابلیتپذیری، انتخاب و شناسایی الکترود

فولادهای ساده کربنی (Plain carbon steels)

- قابلیت: مناسبترین گروه برای SMAW، بیشترین کاربرد در سازهها و خطوط انتقال.

- روش انتخاب الکترود: براساس استحکام کششی مورد نیاز )کلاس 60 یا 70 ksi )و شرایط بهرهبرداری؛ در فولادهای با کربن بالاتر نیاز به پیشگرم و الکترود کمهیدروژن.

- شناسایی الکترود: E6010/E6011 (برای پاس ریشه و نفوذ بالا) E6013(کارهای عمومی) E7018 (سازههای حساس و مقاوم در برابر ترک هیدروژنی).

فولادهای کمآلیاژ و پرآلیاژ (Low/High-alloy steels)

- قابلیت: امکانپذیر با الکترود مناسب و کنترل شرایط حرارتی.

- روش انتخاب الکترود: بر اساس ترکیب شیمیایی فولاد و نیاز به خواص مکانیکی/ضدترک؛ در فولادهای Cr-Mo معمولاً نیاز به پیشگرم و کنترل interpass.

- شناسایی الکترود:) E7018-A1 برای فولادهای 0.5 Mo E8018-B2 ((برای Cr-Mo)، الکترودهای تخصصی کمهیدروژن با پسوند H4/H8.

فولادهای زنگنزن (Stainless steels)

- آستنیتی:

- روش انتخاب الکترود: انتخاب بر اساس تطابق یا slight over-alloying (مثلاً 308 برای 304).

- شناسایی الکترود) E308L, E316L, E309 :برای اتصالات غیرهمجنس).

- فریتی/مارتنزیتی:

- روش انتخاب الکترود: نیاز به هماهنگی با ساختار متالوژیکی و پیشگرم.

- شناسایی الکترود:E410, E410NiMo (برای مارتنزیتیها).

- دوبلکس:

- روش انتخاب الکترود: فیلرهای مخصوص دوبلکس برای کنترل تعادل فاز آستنیت/فریت.

- شناسایی الکترود: E2209 (رایج برای دوبلکس)

آلیاژهای آلومینیومی

- قابلیت: بهطور عمومی SMAW توصیه نمیشود؛ فقط در شرایط خاص.

- روش انتخاب الکترود: اگر اجبار به SMAW باشد، الکترودهای آلومینیومی با پوشش خاص انتخاب میشوند ولی کیفیت محدود است.

- شناسایی الکترود: الکترودهای اختصاصی سری E4043 یا E5356 (محدود و با کاربرد محدود)

آلیاژهای پایه نیکلی (Nickel-based)

- قابلیت: SMAW با الکترودهای ویژه نیکل امکانپذیر است.

- روش انتخاب الکترود: بر اساس مقاومت مورد انتظار در دما و محیط سرویس (corrosion/creep).

- شناسایی الکترود: ENi-1, ENiCrFe-2, ENiCrMo-3 (برای Inconel و آلیاژهای مشابه)

چدنها (Cast irons)

- قابلیت: SMAW بهطور گسترده برای تعمیرات چدن بهکار میرود.

- روش انتخاب الکترود: تعیین نوع چدن (خاکستری، نشکن، مالیبل) و شرایط بارگذاری؛ پیشگرم ملایم یا سردکاری کنترلشده لازم است.

- شناسایی الکترود: ENi-CI (Ni-99)، ENiFe-CI (Ni-55)، گاهی ESt (الکترود فولادی برای وصلههای موقتی)

اتصالات غیرهمجنس (Dissimilar joints)

- قابلیت: امکانپذیر اما نیازمند دقت در انتخاب فیلر.

- روش انتخاب الکترود: انتخاب الکترود با ترکیب میانی (transitional) برای کنترل تنش و خوردگی؛ معمولاً آلیاژهای نیکل پیشنهاد میشوند.

- شناسایی الکترود: E309L (برای فولاد کربنی ↔ استنلس)، ENiCr-3 (برای فولاد ↔ نیکل یا استنلس ↔ نیکل).

جدول دسته بندی آلیاژها با فرایند SMAW

| آلیاژها با فرایند جوشکاری SMAW | |||

| گروه آلیاژ | قابلیت استفاده از SMAW | روش انتخاب الکترود | شناسایی الکترود (استاندارد AWS/EN) |

| فولادهای ساده کربنی | عالی – پرکاربردترین گروه | انتخاب بر اساس استحکام کششی و ضخامت، در کربن بالا نیاز به پیشگرم | E6010, E6011, E6013, E7018 |

| فولادهای کمآلیاژ | مناسب با کنترل حرارتی | توجه به ترکیب شیمیایی (Cr-Mo, Mn-Mo) و نیاز به پیشگرم | E7018-A1, E8018-B2, E9018-B3 |

| فولادهای پرآلیاژ | نیازمند شرایط خاص | انتخاب الکترود کمهیدروژن با خواص مقاوم به ترک | E8018-C3 و مشابه |

| فولادهای زنگنزن آستنیتی | بسیار مناسب | انتخاب براساس تطابق یا slight over-alloying (مثلاً 308 برای 304) | E308L, E316L, E309L |

| فولادهای زنگنزن فریتی/مارتنزیتی | قابل اجرا با پیشگرم | الکترود هماهنگ با ساختار (فریت یا مارتنزیت) | E410, E410NiMo |

| فولادهای زنگنزن دوبلکس | حساس ولی امکانپذیر | فیلرهای مخصوص دوبلکس برای حفظ نسبت فریت/آستنیت | E2209 |

| آلیاژهای آلومینیومی | محدود – کیفیت پایین | فقط در شرایط خاص؛ الکترودهای آلومینیومی پوششدار | E4043, E5356 (محدود) |

| آلیاژهای پایه نیکلی | مناسب با فیلر ویژه | انتخاب بر اساس مقاومت به خوردگی/دما | ENi-1, ENiCrFe-2, ENiCrMo-3 |

| چدنها | عمدتاً برای تعمیرات | انتخاب بر اساس نوع چدن و پیشگرم ملایم | ENi-CI (Ni-99), ENiFe-CI (Ni-55) |

| اتصالات غیرهمجنس | حساس – نیازمند دقت بالا | انتخاب الکترود transitional برای کاهش تنش | E309L, ENiCr-3 |

کنترل کیفیت و استانداردها

- الزامات کاری/پرسنل: صلاحیت جوشکار طبق ASME Section IX یا ISO 9606 و آزمونهای WPS/WPQ باید انجام شود( ASME Section IX برای صنایع فشار و ISO 9606 برای صلاحیت عمومی جوشکاران مرجع است) .

- روشها و قبولپذیری: برای سازهها معمولاً AWS D1.1 و برای صنایع فشار نیز کدهای مربوطه مورد استفاده قرار میگیرند؛ WPS/PQR باید متناسب با ماده، فرآیند (SMAW) و شرایط پروژه تهیه و مستند شود.

- آزمونهای غیرمخرب :(NDT) کنترل بصری (VT) اولین گام است؛ سپس MT (برای ترک سطحی در مواد فرومغناطیسPT ((برای ترکهای سطحی غیرمغناطیسی(، UT/RT برای عیوب داخلی بسته به قرارداد/کد. برنامهٔ NDT بر اساس نوع سازه و مشخصات پروژه تعیین میشود.

نکات اجرایی عملی (که در WPS و دستورکار باید بیاید)

- آمادهسازی لبهها و پاکسازی رنگ/روغن/زنگ قبل از جوش.

- انتخاب الکترود مناسب مطابق AWS/توصیه سازنده و WPS.

- انبارداری و خشکسازی الکترودهای کم-هیدروژن (دستورالعملهای تولیدکننده/AWS)

- کنترل دمای بینپاس (interpass temperature) و پیشگرم برای فولادهای با C بالا یا چدن.

- پاکسازی سرباره بین پاسها برای جلوگیری از inclusion.

- روشهای کنترل اعوجاج: tack-weld صحیح، تکنیک back-step/skip، گیره و فیکسچر مناسب، حداقل کردن حرارت ورودی و در صورت نیاز PWHT بر اساس کد.

فرایند جوشکاری قوسالکتریکی تحت پوشش گاز محافظ GMAW (MIG/MAG)

Gas Metal Arc Welding (GMAW)، که در صنایع بهعنوان MIG (Metal Inert Gas) یا MAG (Metal Active Gas) شناخته میشود، یک فرایند جوشکاری قوس سیمی است که در آن قوس الکتریکی بین سیم مصرفی مداوم (electrode wire) و قطعهٔ کاری برقرار میشود. سیم ذوب میشود و فلز پرکننده را تأمین میکند، در حالی که گاز محافظ خارجی از منطقهٔ ذوب در برابر اتمسفر محافظت میکند.

- MIG vs MAG:

- MIG: از گازهای خنثی مانند آرگون یا هلیوم استفاده میکند (مناسب برای آلومینیوم و فلزات غیرآهنی).

- MAG: از گازهای فعال مانند دیاکسیدکربن یا ترکیبات آرگون + CO₂/O₂ استفاده میکند (متداول برای فولادها). تفاوت اصلی در نوع گاز محافظ است

لایه اول – کلیات فرایند

1. منابع نیرو

- منبع تغذیه: جریان مستقیم (DC) با ولتاژ ثابت (CV – Constant Voltage).

- قطبیت رایج: قطب مثبت الکترود (DCEP) برای پایداری قوس و نفوذ بهتر.

- جریانها: از 30 تا 600 آمپر بسته به ضخامت و کاربرد.

2. تجهیزات و لوازم جوشکاری

- دستگاه جوش منبع تغذیه با قابلیت تنظیم ولتاژ ثابت.

- سیستم تغذیه سیم (Wire feeder) با قابلیت تنظیم سرعت.

- تورچ جوشکاری با نازل و سیستم خنککاری (هوا یا آب).

- منبع گاز محافظ (CO₂، آرگون خالص، یا مخلوط آرگون + CO₂/O₂).

3. قطبیتها

- DCEP (قطب مثبت الکترود): حالت استاندارد و پایدارترین.

- DCEN (قطب منفی): بهندرت، برای موارد خاص (ذوب کم).

- پالسدار (Pulsed GMAW): جهت کنترل نفوذ و کاهش پاشش در ضخامتهای کم و آلیاژهای حساس.

4. مزایا، معایب و محدودیتها

مزایا:

- نرخ رسوب بالا (نسبت به SMAW و GTAW)

- کیفیت سطحی خوب، پاشش کم در حالت پالس.

- امکان اتوماسیون (مناسب برای رباتیک).

- عدم نیاز به تعویض مداوم الکترود.

معایب:

- نیاز به گاز محافظ (حساس به جریان هوا و محیط بیرون).

- تجهیزات نسبتاً گرانتر و پیچیدهتر.

- نیاز به سیمجوش با کیفیت و شرایط مناسب نگهداری.

محدودیتها:

- کار در فضای باز دشوار بهعلت باد و از بین رفتن گاز محافظ.

- برای قطعات بسیار ضخیم معمولاً نیاز به چندپاس و آمادهسازی مناسب دارد.

لایه دوم – مواد مصرفی و آلیاژها

1. مواد مصرفی جوشکاری

- سیمجوشها (Filler wires): سیمهای توپر (Solid wires) و سیمهای توپودری (Flux-cored).

- گازهای محافظ:

- MIG (Metal Inert Gas): آرگون یا هلیوم → برای آلومینیوم، مس و آلیاژهای غیرآهنی.

- MAG (Metal Active Gas): مخلوط آرگون + CO₂/O₂ → برای فولادهای کربنی و کمآلیاژ.

- قطر سیمجوشها: 0.8 – 1.6 میلیمتر (رایجترین).

2. بررسی آلیاژها و انتخاب الکترود (سیمجوش + گاز)

فولادهای ساده کربنی

- قابلیت: بسیار مناسب و پرکاربرد.

- روش انتخاب سیمجوش: بر اساس استحکام کششی مورد نیاز (ER70S-6 پرکاربرد)

- گاز محافظ: CO₂ خالص (اقتصادی) یا Ar+CO₂ (کیفیت سطح بهتر)

- شناسایی سیمجوش: ER70S-3, ER70S-6.

فولادهای کمآلیاژ و پرآلیاژ

- قابلیت: بهخوبی قابل جوشکاری با کنترل حرارتی.

- روش انتخاب سیمجوش: انتخاب بر اساس ترکیب آلیاژی (مثلاً Cr-Mo → سیمهای Ni-Cr-Mo).

- گاز محافظ: مخلوط Ar+CO₂ یا Ar+O₂ برای قوس پایدارتر.

- شناسایی سیمجوش: ER80S-B2, ER90S-B3.

فولادهای زنگنزن (Stainless steels)

- آستنیتی:

- روش انتخاب: سیمجوش متناسب یا over-alloyed.

- شناسایی سیمجوش: ER308L, ER316L, ER309L.

- گاز محافظ: Ar+2%O₂ یا Ar+CO₂ کم (≤5%)

- فریتی/مارتنزیتی:

- روش انتخاب: نیاز به کنترل حرارت و سیمجوش هماهنگ.

- شناسایی سیمجوش: ER410, ER410NiMo.

- دوبلکس:

- روش انتخاب: سیمجوش مخصوص دوبلکس.

- شناسایی سیمجوش: ER2209.

آلیاژهای آلومینیومی

- قابلیت: بسیار مناسب در حالت MIG.

- روش انتخاب سیمجوش: بسته به سری آلیاژ (5xxx یا 6xxx).

- شناسایی سیمجوش: ER4043, ER5356.

- گاز محافظ: آرگون خالص یا Ar+He.

آلیاژهای پایه نیکلی

- قابلیت: مناسب با سیمهای تخصصی.

- روش انتخاب سیمجوش: بر اساس نوع آلیاژ نیکلی (Inconel, Monel).

- شناسایی سیمجوش: ERNi-1, ERNiCr-3, ERNiCrMo-3.

- گاز محافظ: آرگون یا Ar+He.

چدنها

- قابلیت: محدود؛ اغلب برای تعمیرات توصیه میشود.

- روش انتخاب سیمجوش: استفاده از سیمهای Ni-base یا Fe-Ni.

- شناسایی سیمجوش:: ERNi-CI, ERNiFe-CI.

- گاز محافظ: آرگون یا مخلوط سبک.

اتصالات غیرهمجنس

- قابلیت: امکانپذیر اما حساس.

- روش انتخاب سیمجوش: استفاده از سیمهای transitional (اغلب نیکل یا استنلس over-alloyed).

- شناسایی سیمجوش: ER309L, ERNiCr-3.

- گاز محافظ: Ar+CO₂ یا Ar خالص.

جدول آلیاژها با فرایند GMAW (MIG/MAG)

| گروه آلیاژ | قابلیت استفاده از GMAW | روش انتخاب سیمجوش | شناسایی سیمجوش (AWS/EN) | گاز محافظ پیشنهادی |

| فولادهای ساده کربنی | بسیارمناسب و پرکاربرد | انتخاب بر اساس استحکام کششی (تا 70 ksi) | ER70S-3, ER70S-6 | CO₂ خالص (اقتصادی) یا Ar+CO₂ )کیفیت بهتر( |

| فولادهای کمآلیاژ | مناسب با کنترل حرارتی | براساس ترکیب آلیاژی (Cr-Mo, Mn-Mo) | ER80S-B2, ER90S-B3 | Ar+CO₂ یا Ar+O₂ |

| فولادهای پرآلیاژ | مناسب در شرایط کنترلشده | سیمجوش کمهیدروژن و مقاوم به ترک | ER80S-C3 و مشابه | Ar+CO₂ |

| فولادهای زنگنزن آستنیتی | بسیار مناسب | انتخاب متناسب یا slight over-alloying | ER308L, ER316L, ER309L | Ar+2%O₂ یا Ar+CO₂ (≤5%) |

| فولادهای زنگنزن فریتی/مارتنزیتی | نیاز به کنترل حرارت | سیمجوش همخانواده با فولاد پایه | ER410, ER410NiMo | Ar+O₂ کم |

| فولادهای زنگنزن دوبلکس | حساس ولی امکانپذیر | سیمجوش مخصوص دوبلکس | ER2209 | Ar+N₂ (حداکثر 2%) یا Ar+CO₂ کم |

| آلیاژهای آلومینیومی | بسیار مناسب در MIG | انتخاب بر اساس سری آلیاژ (5xxx یا 6xxx) | ER4043, ER5356 | آرگون خالص یا Ar+He |

| آلیاژهای پایه نیکلی | مناسب با سیمجوش ویژه | براساس نوع آلیاژ (Inconel, Monel) | ERNi-1, ERNiCr-3, ERNiCrMo-3 | آرگون یا Ar+He |

| چدنها | محدود – بیشتر برای تعمیرات | سیمجوش نیکل یا Fe-Ni | ERNi-CI, ERNiFe-CI | آرگون |

| اتصالات غیرهمجنس | امکانپذیر با دقت بالا | سیم transitional (نیکل/استنلس over-alloyed) | ER309L, ERNiCr-3 | Ar+CO₂ یا آرگون خالص |

جوشکاری قوس الکتریکی با الکترود تنگستنGTAW (TIG)

فرایند GTAW که بهاختصار TIG نیز نامیده میشود، یک روش جوشکاری دقیق است که در آن از الکترود غیرمصرفشونده تنگستن برای ایجاد قوس الکتریکی استفاده میشود و منطقه جوش توسط گازهای خنثی مانند آرگون یا هلیوم محافظت میشود. این فرایند امکان استفاده از مواد پرکننده (فیلر) را فراهم میکند و همچنین در حالت آتوجنوس (بدون فیلر) نیز قابل انجام است. GTAW به دلیل امکان کنترل دقیق قوس و فلز مذاب، کیفیت بسیار بالایی دارد و جوشهای حاصل از آن معمولاً بدون نقص و با ظاهری بسیار تمیز هستند. این فرایند با بسیاری از فلزات، از فولادهای زنگنزن گرفته تا آلومینیوم، مس، تیتانیوم و حتی اتصالات غیرهمجنس سازگار است و به جوشکاری دقیق و کنترل شده اجازه میدهد. از مزایای این روش میتوان به بالاترین کیفیت ظاهری، امکان جوش بدون فیلر در ضخامتهای پایین، و قابلیت اجرای جوش در تمامی وضعیتها (عمودی، افقی، سقفی) اشاره کرد. در مقابل، نرخ رسوب GTAW پایین است که باعث میشود پروژهها زمانبر باشند، همچنین نیاز به مهارت بالای جوشکار و تجهیزات نسبتاً گران و حساس به شرایط محیطی دارد. این ویژگیها باعث شده که TIG به یکی از انتخابهای اصلی برای جوشکاری دقیق و حساس در صنایع پیشرفته تبدیل شود

لایه اول — تجهیزات و ویژگیهای کلی GTAW

۱. منبع تغذیه و قوس

- منبع معمول جریان ثابت (CC) است؛ AC برای آلومینیوم (بهدلیل حذف اکسیدها از سطح) و DC برای فولادها کاربرد دارد

۲. electrodes و تجهیزات جوشکاری

- الکترود تنگستن غیرمصرفشونده، با پوششهایی مثل توریایی (La یا Ce) یا قدیمیتر ThO₂ (بهدلیل خطر پرتوزایی کمتر استفاده میشود)

- تورچ جوشکاری، سیستم گاز محافظ (معمولاً آرگون یا مخلوطهای آرگون/هلیوم) و تنظیم دقیق جریان گاز ضروری است .

۳. مزایا، معایب و محدودیتها

- مزایا: کیفیت بالا، بدون پاشش یا سرباره، کنترل حرارتی عالی و مناسب برای فلزات نازک & حساس

- معایب: نرخ رسوب پایین، نیاز به مهارت بالا، دشواری در فضای باز، تجهیزات گران

لایه دوم — مواد مصرفی و انتخاب فیلر برای GTAW

۱. مواد مصرفی: الکترود تنگستن و فیلر

- الکترود تنگستن (Tungsten electrode): انواع استاندارد شده توسط AWS و ISO مانند EWP (پاک)، EWLa-1 (Cerium)، EWCe-2، EWTh-1/2 هستند.

- ملزومات فیلر (TIG filler rods):

- فولاد کربنی: ER70S-2, ER70S-6 (مناسب برای سطح آلوده)

- استنلس استیل: ER308L, ER309L, ER316L.

- آلومینیوم: ER4043, ER5356.

- مس و برنز: در اتصالات غیرهمجنس میتوان از پرکنندههایی مثل سیلیکون برنز یا آلومینیوم برنز استفاده کرد.

- نیکل/تیتانیوم، اتصالات خاص: مطابق AWS و توصیه تولیدکننده انتخاب میشود .

۲. انتخاب بر اساس آلیاژها

برای هر آلیاژ بررسی دقتشده روش انتخاب فیلر و شناسایی آن:

فولادهای ساده کربنی

- روش انتخاب: بر پایه استحکام و امکان انتقال آلودگی؛ مثال: ER70S-6 اگر سطح پایه تمیز نباشد.

- شناسایی: ER70S-2, ER70S-6.

فولادهای کمآلیاژ / پرآلیاژ

- روش انتخاب: انطباق برقرار با ترکیب شیمیایی و خواص مورد نظر.

- شناسایی: سیمهای مشخصتر مطابق کاتالوگهای AWS / تولیدکننده (مثلاً فولادهای Cr-Mo)، اما جهت توضیح کفایت مدل کلی است.

فولادهای زنگنزن آستنیتی

- روش انتخاب: تطابق یا over-alloyed برای تطابق خواص خوردگی و گرمایی.

- شناسایی: ER308L, ER316L, ER309L

آلومینیوم

- روش انتخاب: وابسته به سری آلیاژ (5xxx/6xxx) و نیاز به قابلیت محافظت در برابر ترکپذیری.

- شناسایی: ER4043, ER5356

مس، برنز، اتصالات غیرهمجنس

- روش انتخاب: استفاده از پرکنندههای برنزی/برنز برای مس ↔ فولاد یا اتصالات خاص.

- شناسایی: سیلیکون برنز یا آلومینیوم برنز

جدول جامع برای GTAW (TIG)

| گروه آلیاژ / کاربرد | قابلیت استفاده از GTAW | روش انتخاب فیلر (فقط/همراه) | شناسایی فیلر (AWS) |

| فولاد ساده کربنی | بسیار دقیق و تمیز | استحکام و شرایط سطح؛ مانند ER70S-6 برای سطح کمکیفیت | ER70S-2, ER70S-6 (YesWelder, Weld Guru) |

| فولاد کمآلیاژ / پرآلیاژ | با کنترل حرارتی | مناسب با ترکیب آلیاژی؛ معمولاً سیمهای مولتیآلیاژی | مطابق کاتالوگ AWS / تولیدکننده |

| فولاد زنگنزن آستنیتی | عالی و دقیق | تطابق یا over-alloying برای خوردگی طولانی مدت | ER308L, ER316L, ER309L (Weld Guru, YesWelder) |

| آلومینیوم | بسیار مناسب (AC استفاده) | براساس سری آلیاژ و نیاز ساختاری | ER4043, ER5356 (Weld Guru, Wikipedia) |

| اتصالات غیرهمجنس (مس/برنز) | محدود ولی دقیق | پرکنندههای برنزی مناسب برای اتصال به فولاد | سیلیکون برنز / آلومینیوم برنز (Weldmonger Store) |

| تیتانیوم، نیکل و فلزات خاص | بسیار دقیق و حرفهای | با استفاده از فیلر تخصصی مطابق فلز پایه | مطابق کاتالوگ AWS / تولیدکننده |

جوشکاری زیرپودری SAW

فرایند Submerged Arc Welding (SAW) یا جوشکاری زیرپودری، یک روش مکانیزه و اتوماتیک جوشکاری قوسی است که در آن قوس الکتریکی بین الکترود فلزی مصرفی و قطعه کار برقرار میشود. این قوس در زیر یک لایه از پودر فلوکس ذوبشونده قرار میگیرد که از اکسیداسیون، آلودگی جو، دود و تابش شدید جلوگیری میکند و همچنین به تثبیت قوس و بهبود خواص متالورژیکی جوش کمک میکند. فرایند SAW عمدتاً برای جوشکاری فولادهای کربنی، فولادهای آلیاژی، استنلس استیل و برخی آلیاژهای نیکل مناسب است و بهدلیل نرخ رسوب بالا و قابلیت مکانیزه شدن، در صنایع سنگین مانند ساخت مخازن تحت فشار، کشتیسازی، لولههای انتقال نفت و گاز و سازههای فولادی کاربرد فراوان دارد.

لایه اول (سطح اجرا و تجهیزات)

1) منابع نیرو

- نوع منبع: SAW عموماً با جریان مستقیم (DC) کار میکند و بسته به کاربرد میتواند با CV (ولتاژ ثابت) یا CC (جریان ثابت) اجرا شود؛ پاورساپلایهای صنعتی جدید (مثل پاور ویو AC/DC 1000 SD) هر دو مُد CC/CV را برای SAW ارائه میدهند

- دامنه قطبیت/مُد: DCEP (نفوذ بیشتر)، DCEN (رقیقشدن کمتر/نرخ رسوب بالاتر – رایج در روکشکاری)، و AC برای کاهش Arc Blow یا تنظیم رفتار قوس در عرضهای زیاد

- کنترل فرایند: در سامانههای CV، تغییر طول قوس با تغییر خودکار سرعت سیم جبران میشود (پایداری قوس در SAW).

2) تجهیزات و لوازم جوشکاری

- هد جوش و فیدر سیم پیوسته، مخزن/هاتپر پودر فلوکس و واحد بازیافت فلوکس، تراکتور/گنتری برای حرکت اتوماتیک، و کنترل عمق فلوکس (کمبودنِ فلوکس باعث فلشترو و خیرگی میشود).

- مصرفیها: ترکیب «سیم+فلوکس» که مطابق استاندارد ارزیابی میشود (AWS A5.17/A5.23 برای فولادها و A5.9 برای زنگنزنها).

3) قطبیتها (جمعبندی کاربردی)

- DCEP → نفوذ بالاتر، رقیقشدن بیشتر؛ برای ریشه/نفوذ.

- DCEN → نفوذ کمتر، رقیقشدن کمتر، رسوب بیشتر؛ برای کلدینگ/روکشکاری و وقتی کاهش رقیقشدن مهم است.

- AC → مدیریت arc blow، پایداری در عرضهای زیاد/چند سیم

- 4 )مزایا، معایب و محدودیت

- مزایا: نرخ رسوب بسیار بالا، مناسب ضخامتهای متوسط تا بالا (≈ 12–125 mm)، کیفیت پایدار روی درزهای طولانی و قابلیت کاملاً مکانیزه/اتومات.

- معایب/محدودیت: عمدتاً به وضعیت تخت/افقی محدود، نیاز به مدیریت فلوکس/سرباره، و نامناسب برای آلومینیوم و بسیاری از غیرآهنیها (فلوکس مناسب وجود ندارد/خطر تخلخل). .

لایه دوم (مواد مصرفی و سازگاری با آلیاژها)

1) مواد مصرفی جوشکاری (سیم و فلوکس)

سیمجوش (Wire):

- فولاد کربنی/غیرآلیاژی: AWS A5.17 (نمونههای رایج: EL12، EM12K، EH14).

- فولاد کمآلیاژ/آلیاژی: AWS A5.23 (مثلاً EA2، EB2/B3 برای خانوادههای Cr-Mo).)

- فولاد زنگنزن: AWS A5.9 (۳xx/۴xx؛ مثل 308L/316L/309L در نسخههای مناسب SAW). (

- نیکلبِیس: فیلرهای Ni-base مناسب سرویس خوردگی/دما (مثلاً گروههای ERNiCrMo-3/-10 و … در کاربردهای SAW/کلدینگ)

فلوکس (Flux):

- از نظر ساخت: Fused (ذوبی)، Agglomerated (متراکم/باندد) و Mixed.

- از نظر رفتار: Neutral / Basic / Active؛ فلوکسهای Basic اکسیژن جوش را پایین نگه میدهند و برای چقرمگی (CVN) و چندپَس مناسباند؛ فلوکسهای Active در تکپَس روی ورق/پوسته با زنگزدگی ملایم کاربر دارند.)

- نمونههای صنعتی: Lincolnweld 860/960 (Neutral/general purpose) یا Lincolnweld 761 (Active). انتخاب فلوکس باید با سیم و آزمونهای مکانیکی کلاس ترکیبی همخوان باشد.

2) روش انتخاب الکترود (سیم) همخوان با فولاد مذکور – گامبهگام

- شناسایی فلز پایه و حداقل خواص موردنیاز )استحکام کششی/تسلیم، CVN/CTOD، سرویس دما/خوردگی، PWHT).

- انتخاب خانوادهی استاندارد سیم:

- فولاد کربنی/غیرآلیاژی → A5.17 (EL12/EM12K/EH14…).

- کمآلیاژ/Cr-Mo → A5.23 (EA2/EB2/B3…).

- زنگنزن → A5.9 (308L/316L/309L…).

- تطبیق یا اُورمَچ/اُورآلویینگ: بر اساس خواص و خوردگی (مثلاً برای 304 از 308L؛ برای اتصال غیرهمجنس کربنی↔استنلس از 309L).

- انتخاب فلوکس بر مبنای هدف مکانیکی:

- چندپَس و نیاز به CVN بالا → فلوکس Basic/Agglomerated.

- تکپَس/تمایل به نفوذ/پایداری روی پوسته زنگزده → فلوکس Active.

- تعیین قطبیت/مُد:

- DCEP برای نفوذ/درزهای سازهای، DCEN برای روکشکاری با رقیقشدن کم، AC جهت کنترل Arc Blow/پایداری با چند سیم.)

- تأیید ترکیب «سیم+فلوکس» با کلاس AWS )مثل F7A2-EM12K که نشانگر سطح استحکام و دمای آزمون Charpy است) و سپس PQR/WPS بر پایه نتایج واقعی.)

3) شناسایی الکترود/مصرفی (کُدخوانی و مثالها)

- A5.17/A5.23 (فولادها): کُد سیم مثل EM12K / EL12 / EH14 بیانگر ترکیب و میزان دئاکسیداسیون است؛ همراهی با فلوکس در قالب کلاسهای F?A?/F?P?-EM12K سطح خواص (استحکام، دمای آزمون ضربه) را نشان میدهد.)

- A5.9 (استنلس): 308L/316L/309L برای آستنیتیها و اتصالات غیرهمجنس رایجاند؛ نسخههای SAW توسط سازندگان عرضه میشوند.

- نیـکلبیس: انتخاب بر مبنای سرویس (خوردگی/دمای بالا)، نمونههای ERNiCrMo-3/-10 و همخانوادهها در SAW/کلدینگ بهکار میروند (راهنمای نیکل اینستیتوت برای انتخاب/ساخت).)

متن کامل «بهتفکیک آلیاژها» برای SAW

1) آلیاژهای فولادی

الف) فولادهای ساده کربنی (Plain Carbon Steels)

قابلیت: عالی؛ پرکاربردترین خانواده در SAW (سازه، مخازن، لوله).

روش انتخاب مصرفی: سیم مطابق AWS A5.17 (مثل EM12K/EL12/EH14) بر پایه استحکام/دئاکسیداسیون؛ فلوکس نوترال/بِیسیک برای چندپَس و چقرمگی بهتر. ترکیب سیم+فلوکس بهصورت کلاسهای F7A2-EM12K و… ارزیابی میشود.

شناسایی نمونه: EM12K (منگنز/سیلیسیم بالاتر از EL12 → دئاکسیداسیون بهتر و استحکام بالاتر)، همراه با فلوکسهای SAW عمومی (مانند OK Flux 10.62).

ب) فولادهای کمآلیاژ (Low-Alloy Steels)

قابلیت: بسیار خوب با کنترل حرارت/بینپَس؛ مناسب سازههای دریایی، بویلر، پل.

روش انتخاب مصرفی: سیمهای AWS A5.23 (مثل EA2/EB2/B3 بسته به Cr-Mo و خواص)، با فلوکس قلیاییِ با چقرمگی بالا برای چندپَس.

شناسایی نمونه: EB2(R) برای فولادهای Cr-Mo مقاوم به خزش؛ فلوکسهایی مثل OK Flux 10.62 / 10.71 برای ضربهپذیری پاییندما.

پ) فولادهای پرآلیاژ / استحکامبالا

قابلیت: امکانپذیر با WPS دقیق، مدیریت حرارت ورودی و انتخاب سیم/فلوکس سازگار با خواص نهایی (استحکام/چقرمگی/سختی).

روش انتخاب مصرفی: ردههای A5.23 مناسب (مثلاً برای B3/B9) با فلوکسهای باندد قلیایی و کنترل دقیق اکسیژن/ناخالصی.

شناسایی نمونه: ترکیبهای کلاس F8/F9 با فلوکسهای قلیاییِ کم اکسیژن برای تستهای CTOD/Charpy.

ت) فولادهای زنگنزن (Stainless Steels)

قابلیت: مناسب برای درزهای طولانی (مخازن/سازههای استنلس، روکشکاری).

روش انتخاب مصرفی: سیمهای A5.9 (۳xx/۴xx) با فلوکسهای نوترال/استنلس-سازگار تا تعادل فریت/آستنیت و مقاومت خوردگی حفظ شود. برای 304 معمولاً 308/308L توصیه میشود (قاعده matching یا slight over-alloying).

شناسایی نمونه: OK Autrod 308L / Exaton 308/308L (SAW) + فلوکسهای سازگار با استنلس.

— زیرشاخهها:

- آستنیتی: انتخاب 308L/316L/309L بسته به گرید پایه و اتصالات غیرهمجنس؛ فلوکس قلیایی با اکسیژن پایین برای چقرمگی و خوردگی)

- فِریتی/مارتنزیتی: امکانپذیر با سیمهای متناظر (۴xx) و کنترل پیشگرم/بینپَس؛ فلوکسهای قلیایی با پیکربندی DC مناسب

- دوبلکس: قابل اجرا، اما انتخاب ER2209 و فلوکس استنلس-سازگار برای حفظ تعادل فاز ضروری است. .

2) آلیاژهای آلومینیومی

قابلیت: عملاً مناسب SAW نیست. SAW برای فلزات آهنی و برخی نیکلبِیس بهکار میرود؛ برای آلومینیوم، فرایندهای MIG/GTAW توصیه میشوند.

3) آلیاژهای پایه نیکلی (Nickel-base)

قابلیت: مناسب برای جوش و روکشکاری مقاوم به خوردگی/دما (Inconel 625/622/276 و…)، با فلوکسهای ویژه نیکل و قطبیت توصیهشده.

روش انتخاب مصرفی: براساس محیط سرویس (Corrosion/High-T) و گرید پایه؛ کنترل ترکهای ریز/میکروفیسورینگ و ورودی حرارت اهمیت دارد.

شناسایی نمونه: سیمهای SAW نیکل مثل ERNiCrMo-3 (625)، ERNiCrMo-10 (622)، ERNiCrMo-4 (276) + فلوکسهای توصیهشده سازنده (مثلاً برخی فلوکسهای ESAB فقط با DC- برای نیکل.

4)چدنها (مثال: چدن خاکستری)

قابلیت: SAW بهطور عمومی توصیه نمیشود. جوشکاری چدن معمولاً با SMAW/GTAW و الکترودهای نیکلی، با پیشگرم و کنترل تنش انجام میشود؛ SAW بهدلیل ماهیت فرایند، کنترلپذیری و سازگاری مصرفیها، گزینه مرسوم نیست. (اگر الزام باشد، راهکارهای تعمیراتی غیر-SAW پیشنهاد میشود.

5) اتصالات غیرهمجنس (Dissimilar)

قابلیت: قابل انجام در SAW، اما نیازمند فیلر انتقالی و فلوکس سازگار برای کنترل رقیقشدن و تنشهای متالورژیکی.

روش انتخاب مصرفی: برای کربن استیل ↔ استنلس 304/316 اغلب 309/309L توصیه میشود؛ در موارد حساستر از فیلرهای نیکل-بِیس استفاده میگردد (بسته به سرویس و PWHT).

شناسایی نمونه: 309L (استنلس به کربن استیل)، یا Ni-base طبق راهنمای Nickel Institute.

انتخاب سیم/فلوکس بر پایه آلیاژ

| گروه آلیاژ | قابلیت در SAW | روش انتخاب (خلاصه) | نمونههای سیم (AWS) | نکات فلوکس/قطبیت |

| فولاد ساده کربنی | عالی | A5.17 با توجه به استحکام/دئاکسیداسیون | EM12K, EL12, EH14 | فلوکس نوتрал/بِیسیک؛ کلاسهای F7A2-EM12K و… برای کارآیی مکانیکی. |

| فولاد کم-آلیاژ | بسیار خوب | A5.23 بر پایهٔ Cr-Mo و خواص سرویس | EA2, EB2/B3 | فلوکس قلیایی با چقرمگی بالا (مثلاً OK Flux 10.62/10.71) |

| فولاد پرآلیاژ/استحکام بالا | امکانپذیر | سیمهای A5.23 مناسب (B3/B9…) | (طبق گرید) | فلوکسهای قلیایی کم O₂، کنترل ورودی حرارت برای CTOD/Charpy. |

| استنلس آستنیتی | مناسب | matching یا slight over-alloying | ER308L/316L/309L (SAW) | فلوکس استنلس-سازگار؛ تعادل فریت/آستنیت. |

| استنلس فریتی/مارتنزیتی | قابل اجرا با کنترل | فیلر متناظر 4xx + کنترل پیشگرم/بینپَس | (ER410 و همخانواده) | فلوکس قلیایی، پارامترهای DC مناسب. |

| استنلس دوبلکس | حساس ولی ممکن | فیلر ER2209 | ER2209 | فلوکس استنلس-سازگار، حفظ تعادل فازی |

| آلومینیوم | توصیه نمیشود | — | — | SAW عمدتاً برای فولاد/نیکل؛ برای Al از MIG/TIG استفاده شود. ( |

| نیکل-بِیس | مناسب (جوش/روکش) | بر اساس خوردگی/دما/گرید | ERNiCrMo-3 (625), ERNiCrMo-10 (622), ERNiCrMo-4 (276) | فلوکسهای ویژهٔ نیکل؛ برخی فقط DC- توصیه میشوند. |

| چدن (خاکستری…) | عملاً نامناسب | — | — | برای چدن روشهای غیر-SAW (SMAW/GTAW با Ni) + پیشگرم. |

| اتصالات غیرهمجنس | حساس، ممکن | فیلر انتقالی 309L یا Ni-base | ER309L یا Ni-base | انتخاب بر اساس سرویس/رقیقشدن؛ رجوع به Nickel Institute. |

فرایند جوشکاری قوطه وری ESW

جوشکاری الکتروسلاگ (ESW) یکی از روشهای ویژه برای اتصال ورقها و قطعات ضخیم فلزی است. در این فرایند، انرژی جوش از مقاومت الکتریکی حمام اسلاگ مذاب تأمین میشود. ابتدا قوس الکتریکی کوتاهی بین سیم و قطعه برقرار میشود، اما خیلی زود قوس خاموش شده و ادامهٔ گرمایش صرفاً از عبور جریان در اسلاگ انجام میگیرد.

این ویژگی باعث میشود که ESW بتواند درزهای عمودی با ضخامتهای بسیار بالا (گاهی بیش از 300 میلیمتر) را در یکپاس جوش دهد. در نتیجه، زمان و هزینه به شکل چشمگیری کاهش پیدا میکند و کیفیت جوش نیز یکنواخت و پایدار باقی میماند.

به همین دلیل، این فرایند در صنایع سنگین جایگاه مهمی دارد. از جمله در پلسازی، ساخت تیر و ستونهای جعبهای، کشتیسازی، مخازن تحت فشار و تجهیزات نیروگاهی.

با وجود این مزایا، ESW محدودیتهایی هم دارد. اجرای آن فقط در وضعیت عمودی یا نزدیک به عمودی ممکن است. همچنین به تجهیزات تخصصی مثل مسدالهای خنکشونده، راهنماهای مصرفی و سیستم کنترل اسلاگ نیاز دارد. علاوه بر این، استفاده از آن بیشتر برای فولادهای کربنی، کمآلیاژ و زنگنزن رایج است و برای فلزات غیرآهنی مثل آلومینیوم یا چدن کاربردی ندارد.

کنترل کیفیت در این فرایند اهمیت بالایی دارد. مواردی مثل ارتفاع حمام اسلاگ، نوع فلوکس، انتخاب سیمجوش متناسب با آلیاژ پایه و ورودی حرارت باید با دقت مدیریت شوند. استانداردهای بینالمللی نظیر AWS A5.25 برای فولادهای کربنی و کمآلیاژ و AWS A5.39 برای فولادهای زنگنزن و نیکلی، راهنمای اصلی انتخاب الکترود و فلوکس در ESW هستند.

بهطور خلاصه، ESW روشی با راندمان بالا برای اتصال ضخامتهای زیاد بهصورت یکپاس است که در پروژههای سنگین بسیار ارزشمند است. اما موفقیت در این روش، وابسته به تجهیزات درست، مهارت اپراتور و انتخاب دقیق مواد مصرفی خواهد بود.

خشک و دقیق، همونطور که خواستی — فرایند ESW (Electroslag Welding) را مثل قالبهای قبلی در دو لایه مینویسم؛ با متن مرتب، روشمند، و رفرنسهای معتبر.

لایه اول (سطح اجرا و تجهیزات)

1) منابع نیرو

- نوع منبع و مُد کنترل: ESW معمولاً با منابع DC اجرا میشود (Constant Voltage/Constant Potential یا CC بسته به سامانه)، و در پیکربندیهای جدید (ESW-NG) AC موج مربعی هم متداول است برای پایداری قوس/اسلاگ و کنترل «arc blow».

- ماهیت حرارتی: قوس فقط برای راهاندازی است؛ پس از تشکیل حمام اسلاگ، مقاومت الکتریکی اسلاگ مذاب انرژی جوش را تأمین میکند (ESW یک فرایند قهریِ مقاومتی در اسلاگ است، نه یک فرایند تماممدتِ قوسی).

2) تجهیزات و لوازم جوشکاری

- واحد سیمجوش/راهنمای مصرفشونده (Consumable wire guide)، فیدر سیم آلیاژی، دیسپنسر/هاتپر فلوکس و بازیافت فلوکس، سیرکولاتور آب برای خنککاری مسدالها/گایدها، منبع تغذیه DC یا AC موج مربعی، و سیستم کنترل ارتفاع حمام اسلاگ. در ESW-NG بهصراحت به wire guide مصرفی و نیاز به حدود ~25–30 میلیمتر اسلاگ مذاب بالای حوضچه اشاره میشود. .

3) قطبیتها

- در ESW کلاسیک، پس از آغاز قوس، نقش قطبیت بهاندازه SAW تعیینکننده نیست (گرمایش عمدتاً از مقاومت اسلاگ است). در سامانههای مدرن/مبدلها، DC با CP و AC موج مربعی هر دو استفاده میشوند و با توجه به سازنده تنظیم میگردند.

4)مزایا، معایب و محدودیت

- مزایا: بهرهوری بسیار بالا در اتصال ضخامتهای زیاد بهصورت یکپاس عمودی، نفوذ یکنواخت، حوضچه بزرگ با تخلخل/ترک کم در صورت تنظیم صحیح. مناسب برای سازههای سنگین، کشتیسازی، تیر/ستونهای جعبهای و ورقهای ضخیم. .

- معایب/محدودیتها: عمدتاً محدود به وضعیت عمودی/نزدیک عمودی؛ نیازمند فیکسچر و مسدالهای خنککاریشونده؛ کنترل دقیق ارتفاع اسلاگ؛ مناسبِ آلیاژهای خاص (اغلب فولادها) برای غیرآهنی مثل آلومینیوم بهطور معمول استفاده نمیشود

لایه دوم (مواد مصرفی و سازگاری با آلیاژها)

1)مواد مصرفی جوشکاری (سیم و فلوکس)

- فولادهای کربنی و کمآلیاژ (ESW): استاندارد مرجع AWS A5.25 مشخصات الکترودها و فلوکسهای ESW را پوشش میدهد (کلاسبندی بر پایه استحکام، ضربه و ترکیب فلز جوش).

- زنگنزن و نیکل (برای ESW/SAW ترکیبی): استاندارد AWS A5.39/A5.39M:2020 الزامات ترکیبهای “فلوکس+الکترود“ را برای جوش/سطحسازی زنگنزن و نیکل در SAW/ESW بیان میکند؛ خود الکترودها بر حسب A5.9 (استنلس سالید/استرندد)، A5.14 (نیکل سالید/استرندد)، و A5.22/A5.34 (استنلس/نیکل توپودری) طبقهبندی میشوند.

- رفتار و نقش فلوکس: مشابه SAW، فلوکسهای Fused/Agglomerated و رفتار Neutral/Basic/Active داریم؛ اما در ESW، رسانایی و ویسکوزیته اسلاگ و توانایی حمل جریان برای حفظ حمام اسلاگ پایدار کلیدی است. (راهنماهای سازندگان صنعتی و کاتالوگهای Sub-arc/ESW به این تمهیدات اشاره میکنند).)

روش انتخاب الکترود (سیم) همخوان با فولاد مذکور — ESW )گامبهگام(

- شناخت فلز پایه و ضخامت/پوزیشن: ESW برای ضخامتهای زیاد (معمولاً >25–50 mm) و پوزیشن عمودی طراحی شده است؛ ابتدا بررسی کنید که هندسه اتصال و شرایط کارگاهی با ESW همخوان است.

- حداقل خواص مکانیکی و الزامات کُدی/پروژهای: استحکام کششی/تسلیم، CVN/CTOD (در صورت نیاز)، شرایط PWHT و سرویس (دما/خوردگی). بر این اساس کلاس AWS A5.25 مناسب را برای فولادهای کربنی/کمآلیاژ یا A5.39 + A5.9/A5.14 را برای زنگنزن/نیکل انتخاب کنید.

- انتخاب «فیلر+فلوکس» بهصورت جفت تأییدشده: همانند SAW، در ESW نیز کلاس ترکیبی تعیینکننده خواص نهایی است؛ از دادهبرگ سازنده استفاده کنید تا جفت «سیم/گاید مصرفی + فلوکس» خواص موردنیاز را بدهد (استحکام/ضربه).

- اعتبارسنجی رویه (PQR) و WPS: ترکیب انتخابی را با نمونه عمودی تمامضخامت و کنترل ارتفاع اسلاگ، ورودی حرارت و سرعت سیم تست کنید و سپس WPS نهایی را ببندید. (ادبیات فنی و پژوهشهای دانشگاهی بر وابستگی کیفیت به پارامترهای ESW تأکید دارند).

شناسایی الکترود مربوطه (کُدگذاری و مثالهای معتبر)

- AWS A5.25 (ESW – فولادهای کربنی/کمآلیاژ): این استاندارد نامگذاری الکترودها/فلوکسهای ESW را تعریف میکند؛ کلاسها بر مبنای استحکام فلز جوش، مقادیر ضربه و ترکیب مشخص میشوند. نمونههای تجاری، کد و فهرست تطابق را در A5.25 و دیتاشیت سازندگان خواهید دید.

- AWS A5.39 (برای زنگنزن/نیکل در SAW/ESW): کُد Flux-Electrode Combination را بر اساس الکترودهای A5.9 / A5.14 / A5.22 / A5.34 ارائه میدهد؛ مثلاً برای 304/304L معمولاً 308/308L، برای اتصالات غیرهمجنس 309L، و برای سطحسازی مقاوم به خوردگی Ni-baseها (مانند 625/622/276) پیشنهاد و کلاسبندی میشوند.

سازگاری با آلیاژها (خلاصه کاربردی ESW)

- فولادهای ساده کربنی: بسیار مناسب؛ انتخاب بر اساس A5.25 و جفت «سیم+فلوکس» تأییدشده. کاربردهای رایج: تیرهای جعبهای، ستونهای کامپکت، درزهای عمودی ضخیم.

- فولادهای کمآلیاژ (Cr-Mo و …): مناسب با رعایت پیشگرم/PWHT و انتخاب کلاس A5.25 متناظر با خواص سرویس.)

- فولادهای زنگنزن (آستنیتی/فریتی/مارتنزیتی/دوبلکس): ممکن (بسته به تجهیز/فلوکس) از مسیر A5.39 + A5.9/A5.22؛ کنترل تعادل فازی و ورودی حرارت ضروری است. (

- آلیاژهای پایه نیکلی: ممکن/متداول در کلدینگ و مقاوم به خوردگی/دما با ترکیبهای تأییدشده A5.39 + A5.14/A5.34؛ پارامترهای ESW باید برای جلوگیری از ترکهای حرارتی دقیق تنظیم شوند.

- آلیاژهای آلومینیومی: عملاً نامناسب برای ESW (این فرایند برای فولاد/نیکل توسعه یافته است(. (

- چدنها: توصیه نمیشود؛ جوشکاری چدن معمولاً با SMAW/GTAW و فیلرهای Ni انجام میشود، نه ESW.

- اتصالات غیرهمجنس (مثلاً کربناستیل ↔ استنلس): ممکن با 309L یا Ni-base بر حسب سرویس؛ باید کلاس ترکیبی (A5.39) و آزمون PQR همخوانی را تأیید کند.

جدول جمعبندی ESW

| گروه آلیاژ | مناسببودن برای ESW | استاندارد/خانواده فیلر | نمونه شناسایی فیلر | راهبرد فلوکس/نکات کلیدی |

| فولاد ساده کربنی | عالی | AWS A5.25 | (کلاسهای A5.25 مطابق استحکام/ضربه پروژه) | فلوکس با رسانایی و پایداری اسلاگ مناسب؛ جفت تأییدشده “سیم+فلوکس” |

| فولاد کمآلیاژ | بسیار خوب | AWS A5.25 | کلاسهای مخصوص Cr-Mo مطابق خواص سرویس | کنترل پیشگرم/بینپاس/PWHT؛ جفت تأییدشده. |

| زنگنزن آستنیتی/… | ممکن | AWS A5.39 + A5.9/A5.22 | 308L/316L/309L (بسته به گرید/اتصال) | فلوکس سازگار با استنلس، کنترل ورودی حرارت و فاز. |

| نیکلبیس | ممکن/رایج در کلدینگ | AWS A5.39 + A5.14/A5.34 | ERNiCrMo-3/-10/… (مطابق سرویس) | فلوکس ویژهٔ Ni؛ تنظیمات برای جلوگیری از ترک حرارتی. |

| آلومینیوم | نامناسب | — | — | ESW برای آلومینیوم استفاده نمیشود. |

| چدنها | نامناسب | — | — | از فرآیندهای دیگر (SMAW/GTAW با Ni) استفاده شود. |

| غیرهمجنس | ممکن (حساس) | A5.39 + فیلر انتقالی | 309L یا Ni-base | الزاماً PQR پروژه و کلاس ترکیبی را تأیید کنید. |